آیا ریخته گری سنگ شکن ضربه ای با کروم بالا در هنگام کار در محیط مرطوب، اسیدی یا قلیایی در معرض خوردگی هستند؟

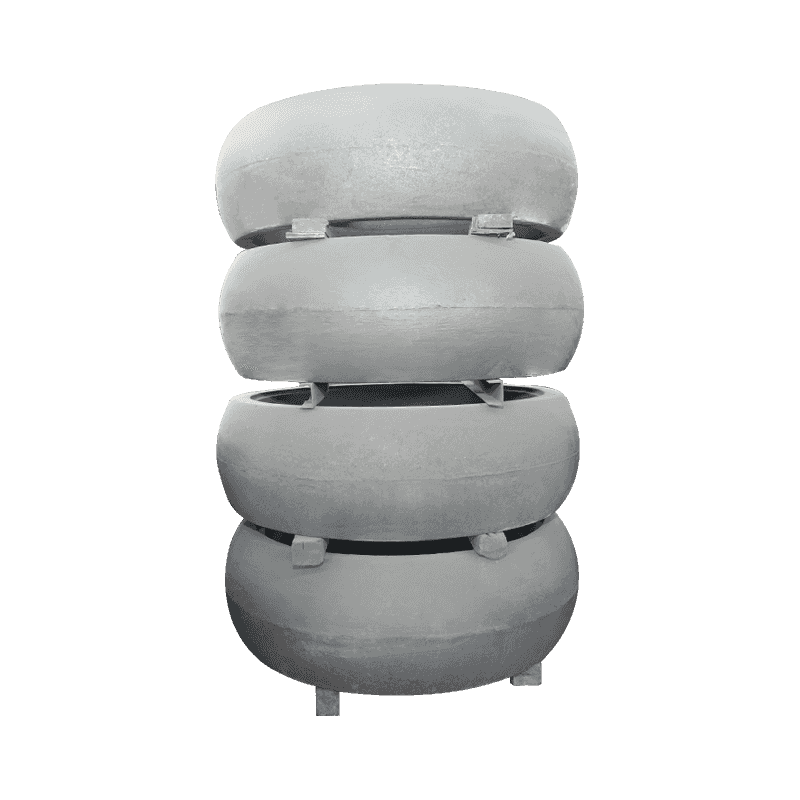

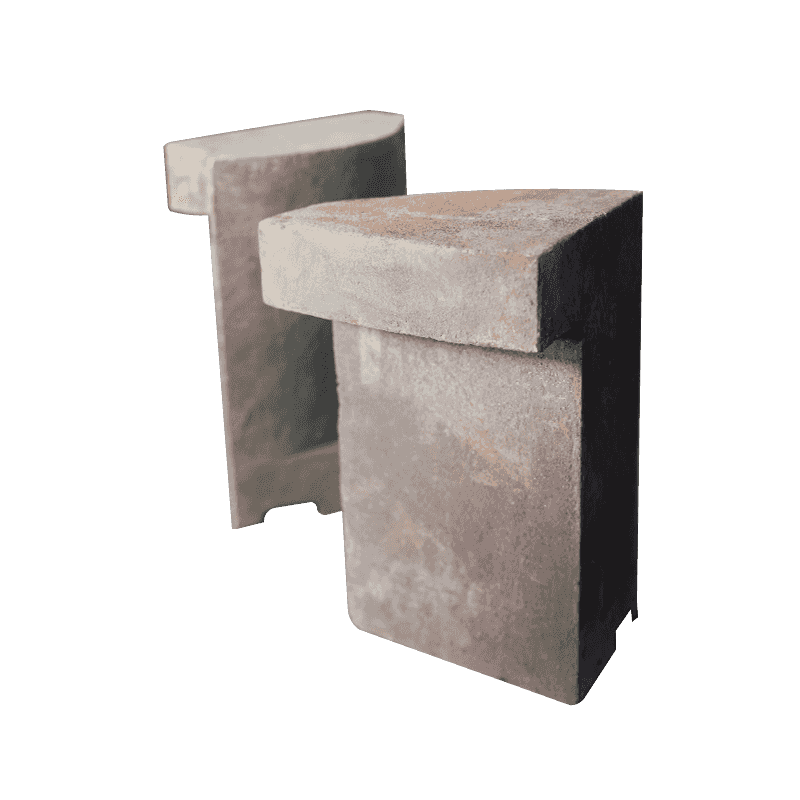

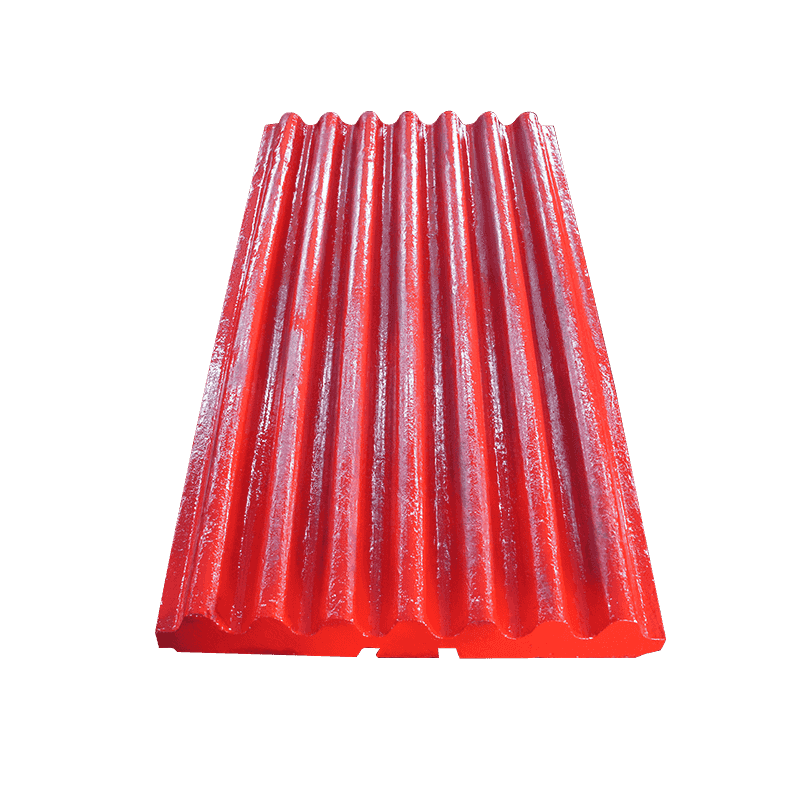

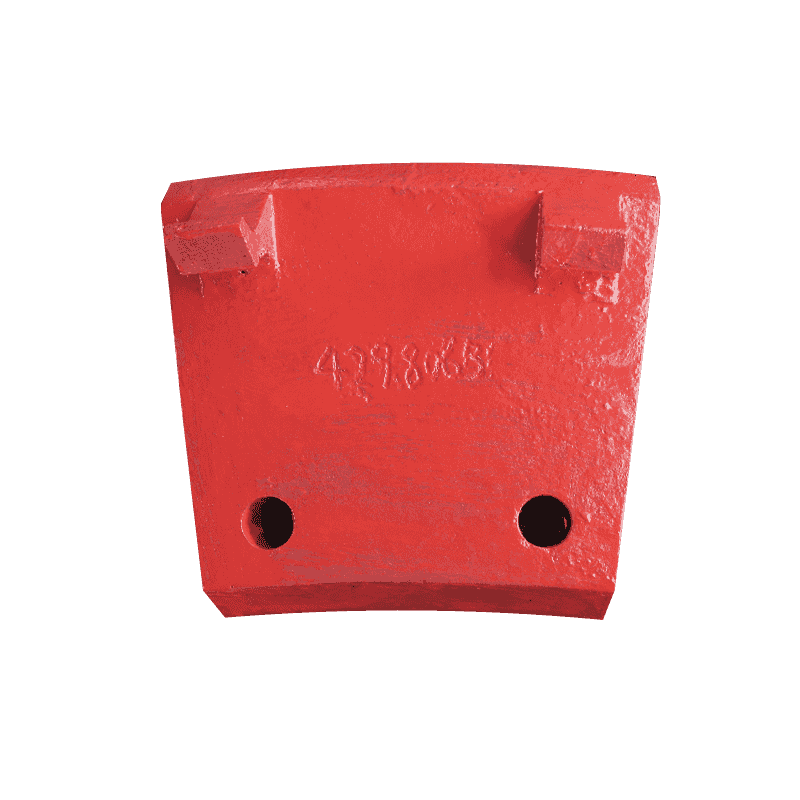

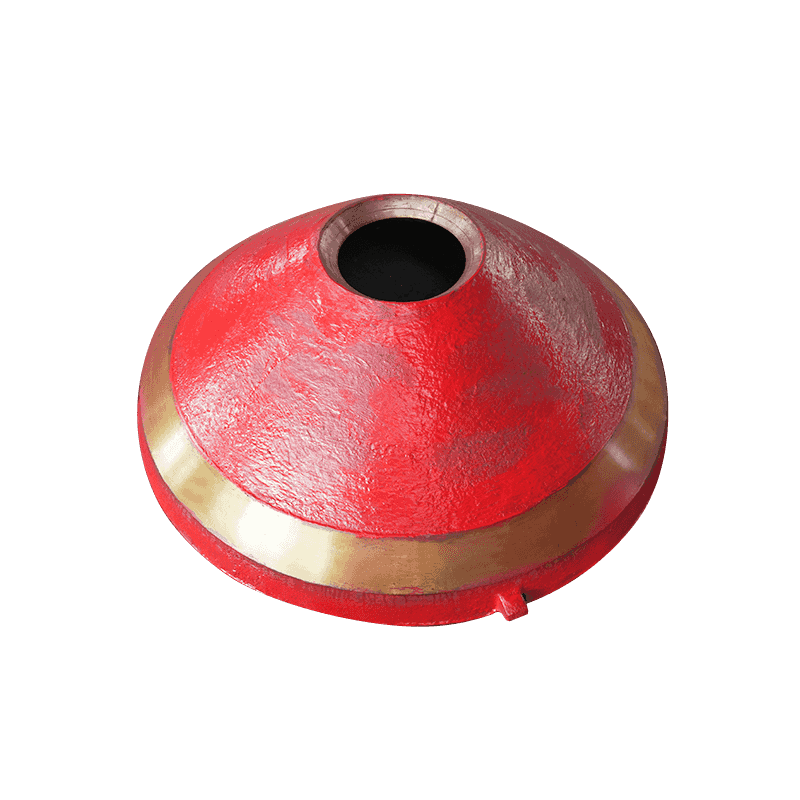

ریخته گری سنگ شکن ضربه ای با کروم بالا عمدتاً برای قطعاتی که در برابر ضربه و اصطکاک مواد با سرعت بالا مقاومت می کنند، مانند چکش صفحه، آستر ضربه ای و آستر جانبی استفاده می شود. مقاومت در برابر سایش و ضربه این قطعات به ویژه هنگام خرد کردن سنگ معدنی با مقاومت بالا و سخت بسیار مهم است. با این حال، علاوه بر خواص مکانیکی، ریخته گری با کروم بالا با مشکل رایج دیگری که به راحتی در محیط های استفاده واقعی نادیده گرفته می شود، یعنی خوردگی مواجه می شوند. به خصوص در محیط های کاری مرطوب با حضور مواد اسیدی و قلیایی، خوردگی ممکن است تأثیر عمیقی بر عمر تجهیزات و پایداری عملیاتی داشته باشد.

یکی از ویژگی های اصلی ریخته گری با کروم بالا، ترکیب آلیاژ غنی از کروم آن است. کروم مزایایی در بهبود مقاومت به سایش فلز دارد، اما در عین حال نقش مثبت خاصی در مقاومت در برابر خوردگی نیز ایفا می کند. کروم یک لایه اکسید متراکم بر روی سطح ماده تشکیل می دهد که به جلوگیری از فرسایش رطوبت و مواد اسیدی و قلیایی کمک می کند. اما پایداری این لایه محافظ به تداوم و تعادل شرایط محیطی بستگی دارد. در محیطی با رطوبت یا مه زیاد، اگر غلظت اجزای اسیدی و قلیایی زیاد باشد یا مواد خورنده ای مانند نمک و دوغاب وجود داشته باشد، ممکن است لایه محافظ روی سطح فلز از بین برود و باعث خوردگی موضعی یا حتی حفره شدن شود.

در عملیات خرد کردن، برخی از سنگ شکن های ضربه ای نیاز به پردازش سنگ معدن یا ضایعات ساختمانی با آب دارند که اغلب حاوی مقدار معینی کلرید، سولفید و سایر عوامل خورنده است. این اجزا در طول فرآیند خرد کردن با سطح ریختهگریهای با کروم بالا واکنش شیمیایی میدهند که به راحتی میتواند ساختار متراکم سطح را تضعیف کند. در عین حال، سطح فلز در مناطقی با نیروی ناهموار یا ریزترکها به منبع خوردگی تبدیل میشود و به تدریج گسترش مییابد تا آسیب خوردگی عمیق ایجاد شود. این نه تنها عمر مفید ریخته گری را کاهش می دهد، بلکه ممکن است باعث ایجاد خطرات ایمنی مانند ناپایداری سازه یا شکستگی در حین کار شود.

در محیط های اسیدی یا قلیایی، عملکرد ریخته گری با کروم بالا نیز به چالش کشیده می شود. اگرچه کروم به خودی خود مقاومت به خوردگی خاصی دارد، اما هنگامی که مقدار pH محیط از حالت خنثی منحرف شود یا یک محیط اکسیداسیون و کاهش قوی وجود داشته باشد، پایداری لایه اکسید کروم کاهش می یابد. در یک محیط اسیدی، خوردگی اغلب خود را به صورت خوردگی یکنواخت یا تشکیل گودال خوردگی نشان می دهد، در حالی که در یک محیط قلیایی، خوردگی بین دانه ای مستعد وقوع است. به خصوص در سناریوهای معدنکاری یا خرد کردن شیمیایی با دمای بالا و رطوبت بالا، شتاب این اثر خوردگی آشکارتر خواهد بود.

به منظور کاهش مشکل خوردگی، تولیدکنندگان معمولاً هنگام تولید ریختهگریهای با کروم بالا، فرآیندهای عملیات حرارتی خاص را ترکیب میکنند تا ساختار داخلی ریختهگری را متراکمتر کرده و تخلخل را کاهش دهند و در نتیجه مقاومت به خوردگی کلی آنها را بهبود بخشند. علاوه بر این، مقاومت آنها در برابر خوردگی شیمیایی را می توان با افزودن عناصر آلیاژی مناسب مانند نیکل و مولیبدن افزایش داد. برخی از قطعات ریخته گری نیز قبل از خروج از کارخانه تحت پاشش سطحی قرار می گیرند، مانند پاشش یک لایه ضد خوردگی یا استفاده از فرآیند آبکاری برای جلوگیری بیشتر از نفوذ رسانه های خورنده خارجی.

در استفاده واقعی، تقویت نگهداری و نظارت روزانه تجهیزات نیز اهمیت ویژه ای دارد. به عنوان مثال، برای خشک نگه داشتن تجهیزات باید تا حد امکان از خاموش شدن طولانی مدت و تجمع آب اجتناب شود. اگر جسم خردکننده حاوی مقدار زیادی مواد اسیدی و قلیایی باشد، وضعیت سطح ریختهگری با کروم بالا باید تمیز و مرتباً بررسی شود و در صورت لزوم اسپری یا تعویض شود. برای برخی از شرایط کاری خاص، می توان از مواد آلیاژی با سطوح مقاومت در برابر خوردگی بالاتر یا استفاده از طرح های تجهیزات با ساختار آب بندی خوب برای کاهش خطرات خوردگی در منبع استفاده کرد.