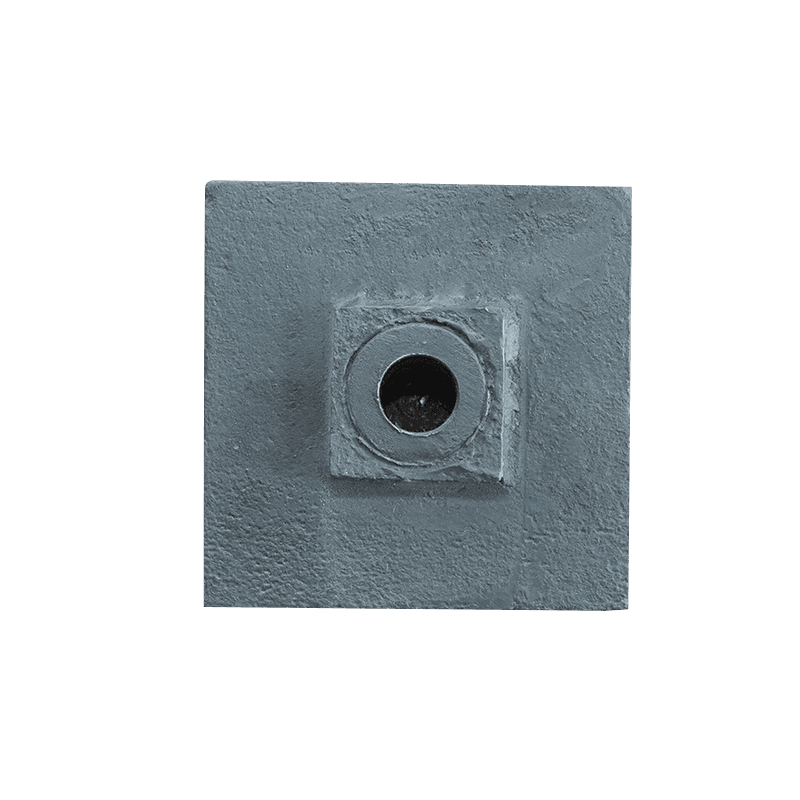

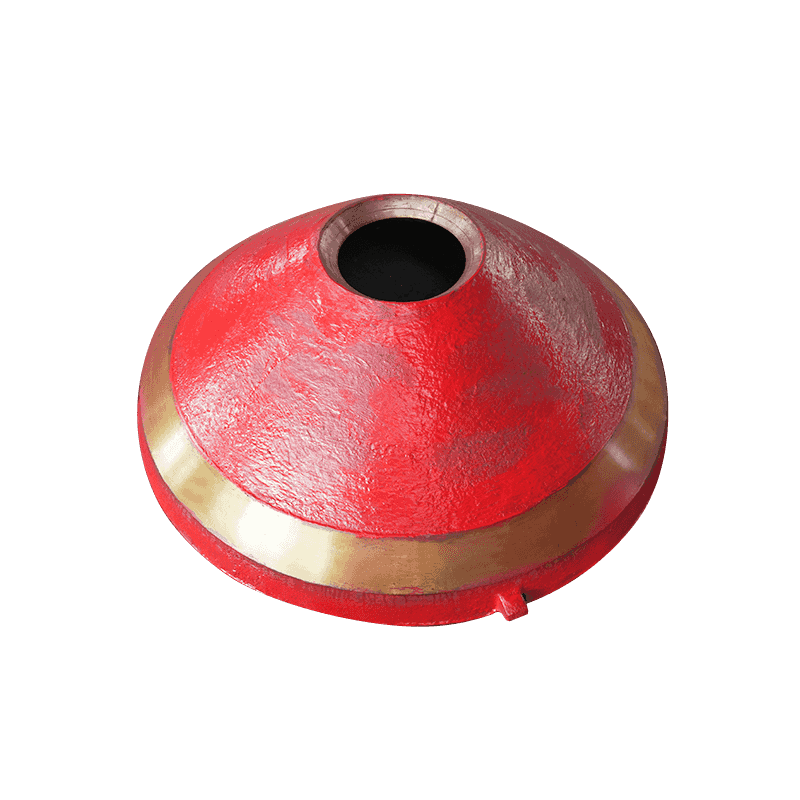

چگونه دیوار ملات فولاد منگنز بالا سنگ شکن مخروطی می تواند در محیط های با دمای بالا، رطوبت بالا و خوردگی قوی متمایز شود؟

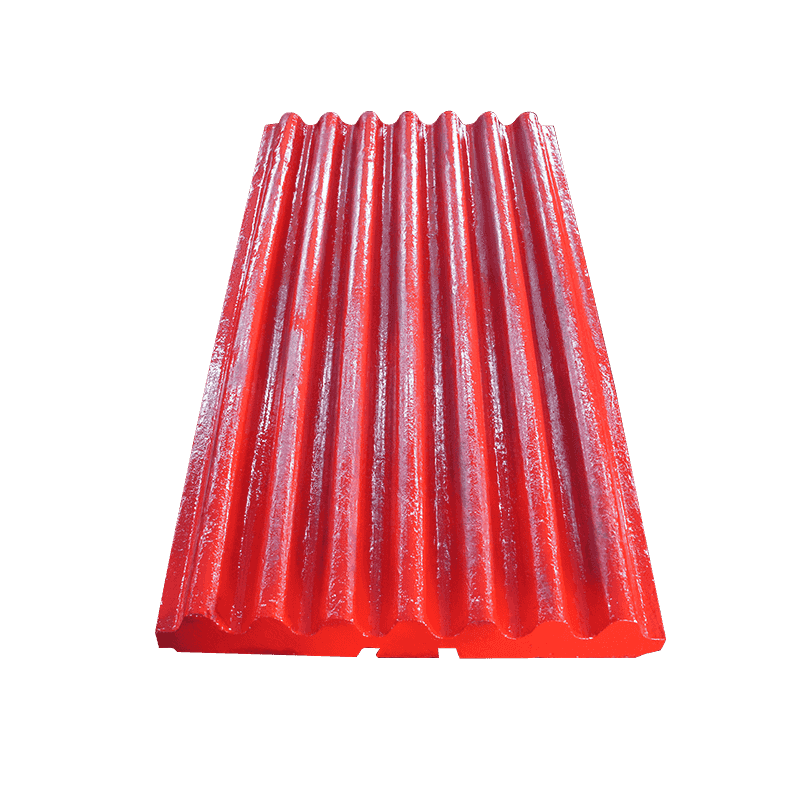

دیوار ملات فولاد منگنز بالا سنگ شکن مخروطی به دلیل ویژگی های منحصر به فرد خود سخت شوندگی و چقرمگی بالا مشهور است. بر این اساس، عملکرد آن در محیط های پیچیده با افزودن انواع عناصر آلیاژی، مانند کروم (کروم)، نیکل (نیکل)، مولیبدن (Mo) و غیره تقویت می شود.

به خصوص در محیط هایی با دمای بالا و رطوبت بالا و ترکیب سنگ معدنی پیچیده، مانند سنگ معدن حاوی گوگرد، خاک شور، باند اسیدی و غیره، مواد سنتی مستعد ابتلا به حفره، خوردگی تنشی یا ترک های حرارتی هستند، در حالی که دیواره ملات نورد آلیاژ فولاد منگنز بالا می تواند به طور موثر فرآیند خوردگی تجهیزات را به تأخیر بیندازد و عملکرد مداوم تجهیزات را تضمین کند.

جدول زیر عملکرد عناصر آلیاژی اصلی در دیواره ملات نورد فولاد منگنز بالا سنگ شکن مخروطی را خلاصه می کند:

| عنصر آلیاژی | توضیحات عملکردی |

|---|---|

| منگنز (منگنز) | توانایی سخت شدن کار خوب و مقاومت در برابر سایش را در برابر فولاد فراهم می کند |

| کروم (کروم) | مقاومت در برابر اکسیداسیون و سختی سطح را افزایش می دهد. به طور موثر در برابر خوردگی اسیدی و قلیایی مقاومت می کند |

| نیکل (نیکل) | پایداری ساختاری فولاد را در دماهای بالا بهبود می بخشد. مقاومت در برابر ترک های حرارتی را افزایش می دهد |

| مو (مولیبدن) | مقاومت قوی در برابر خوردگی حفره ای؛ به ویژه در محیط های حاوی کلرید یا گوگرد موثر است. مقاومت در برابر خوردگی شیمیایی را افزایش می دهد |

| C (کربن) | سختی ماتریس را افزایش می دهد. با منگنز کار می کند تا ساختار آستنیتی با سختی بالا را تشکیل دهد |

مزایا در محیط های با دمای بالا و رطوبت بالا

در عملیات واقعی، محیط کار سنگ شکن مخروطی اغلب با ویژگی های زیر همراه است:

عملکرد مداوم منجر به افزایش دمای تجهیزات می شود:

در خطوط تولید مدرن معدنی یا صنعتی، سنگ شکن های مخروطی در تمام طول سال در حال کار مداوم و پر بار هستند و فرصت های بسیار کمی برای خاموشی و نگهداری وجود دارد. حرکت مکانیکی طولانی مدت باعث می شود که دمای داخل تجهیزات، به ویژه در اطراف محفظه خرد کردن، همچنان افزایش یابد و به راحتی یک محیط با دمای بالا محلی را تشکیل دهد.

در این حالت، مواد معمولی اغلب به دلیل تناوب مکرر انبساط حرارتی، سرما و انقباض، ترکهای خستگی حرارتی ایجاد میکنند و حتی مواد شکننده و شکسته میشوند. دیوار ملات نورد فولادی با منگنز بالا با افزودن عناصر نیکل، پایداری سازه را در دمای بالا بهبود می بخشد، می تواند در برابر تغییرات ساختاری ناشی از تنش دمای بالا مقاومت کند، به طور موثر از آسیب ناشی از نوسانات دما جلوگیری کند و اطمینان حاصل کند که هنوز خواص مکانیکی خوبی را در دماهای بالا طولانی مدت حفظ می کند.

مواد خرد شده دارای رطوبت بالا و رطوبت بالا هستند:

در مواد خرد شده واقعی مانند سنگ معدن، زغال سنگ، ضایعات جامد ساختمانی، محتوای رطوبت اغلب بیشتر است، به ویژه در آب و هوای مرطوب در جنوب یا محیط معدن زیرزمینی. این نوع مواد با رطوبت بالا به احتمال زیاد در طی فرآیند خرد کردن، لایههای بخار و آب تشکیل میدهند و در نتیجه:

سطح جزء به طور مداوم توسط رطوبت فرسایش می یابد.

تشکیل یک ریز محیط مرطوب و تشدید واکنش های خوردگی.

کشش سطحی مواد افزایش مییابد و بر الگوی سایش تأثیر میگذارد.

در پاسخ به مشکلات فوق، عنصر کروم (Cr) در فولاد منگنز بالا می تواند مقاومت اکسیداسیون و مقاومت در برابر خوردگی آب را به طور قابل توجهی بهبود بخشد و همچنان نرخ خوردگی پایینی را در محیط های مرطوب حفظ کند. در عین حال، ساختار ماتریسی با چقرمگی بالا می تواند از لایه برداری یا ترک خوردگی مواد ناشی از هیدراتاسیون جلوگیری کند و عمر مفید دیوار ملات نورد را تا حد زیادی افزایش دهد.

برخی از مواد حاوی اجزای خورنده هستند:

بسیاری از مواد خام معدنی برای خرد کردن دارای اجزای شیمیایی مانند سولفیدها، اکسیدهای اسید، یونهای کلرید و غیره هستند، مانند:

سنگ معدن های حاوی گوگرد مانند پیریت و مولیبدن.

ناخالصی های اسیدی موجود در زغال سنگ؛

پسماندهای صنعتی در زباله های ساختمانی.

این محیطهای شیمیایی بسیار مستعد واکنشهای شیمیایی با فلزات هستند که منجر به ایجاد حفرههای سطحی، خوردگی تنش و حتی شکستگی سر میشود. به خصوص در شرایط رطوبت و دما در هم تنیده، سرعت خوردگی بیشتر تسریع می شود.

دیوار ملات نورد فولاد منگنز بالا با یک فاز مقاوم در برابر خوردگی با افزودن عناصر مولیبدن (Mo) تشکیل شده است که می تواند به طور موثر در برابر فرسایش محیط های اسیدی و قلیایی مقاومت کند. در عین حال، در حین کار یک فیلم اکسید متراکم تشکیل می دهد تا از خوردگی در اثر تماس با بستر فولادی جلوگیری کند، در نتیجه انتشار خوردگی را به تاخیر می اندازد و از ساختار داخلی محافظت می کند.

غلظت بالای گرد و غبار که باعث خوردگی میکروالکتروشیمیایی می شود:

در حین عملیات خرد کردن مقدار زیادی گرد و غبار ریز ایجاد می شود. این غبارها به سطح فلزی تجهیزات میچسبند و با بخار آب یا گاز شیمیایی موجود در هوا مخلوط میشوند تا یک محیط الکترولیتی ضعیف ایجاد کنند. حتی ممکن است یک "اثر میکروسل" در نواحی مختلف تماس فلزی رخ دهد که باعث ایجاد خوردگی الکتروشیمیایی می شود.

این نوع خوردگی معمولاً به صورت گودال های خوردگی موضعی، سیاه شدن مواد یا پوسته شدن سطوح ظاهر می شود که نادیده گرفتن آنها بسیار آسان است، اما تجمع طولانی مدت باعث آسیب جبران ناپذیری به دیواره ملات نورد می شود.

برای مقابله با این خوردگی پنهان، نسبت چند عنصری دیوارهای ملات نورد شده فولادی با منگنز بالا یک مانع طبیعی ایجاد می کند که در میان آن کروم و مو مقاومت ویژه ای در برابر خوردگی الکتروشیمیایی دارند و تضمین می کند که حتی در محیط هایی با غلظت گرد و غبار بالا و فعالیت یونی مکرر پایدار می مانند.

در شرایط کاری فوق، مصالح سنتی اغلب مستعد خستگی حرارتی و سایش خوردگی هستند که در نتیجه دیواره ملات نورد شکسته می شود. دیوار ملات نورد آلیاژ فولاد منگنز بالا می تواند یک فیلم اکسید متراکم تشکیل دهد، فرسایش مواد شیمیایی را مسدود کند، چقرمگی بالا و مقاومت در برابر ترک را حفظ کند و چرخه خدمات آن را به طور قابل توجهی گسترش دهد. داده ها نشان می دهد که عمر مفید آن در مقایسه با فولاد منگنز معمولی می تواند بیش از 30٪ افزایش یابد.

سناریوهای کاربردی و سازگاری

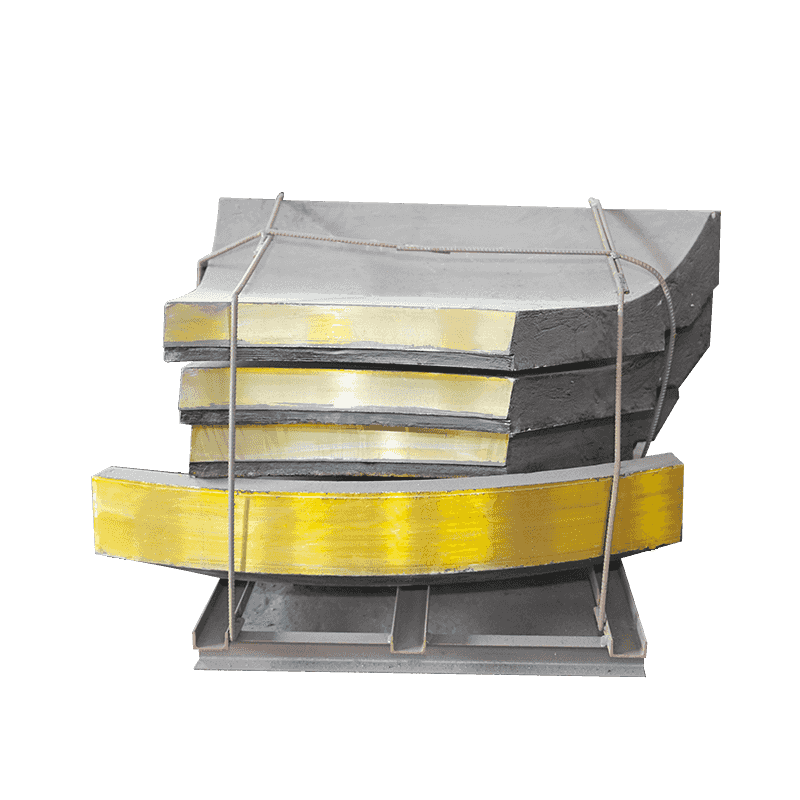

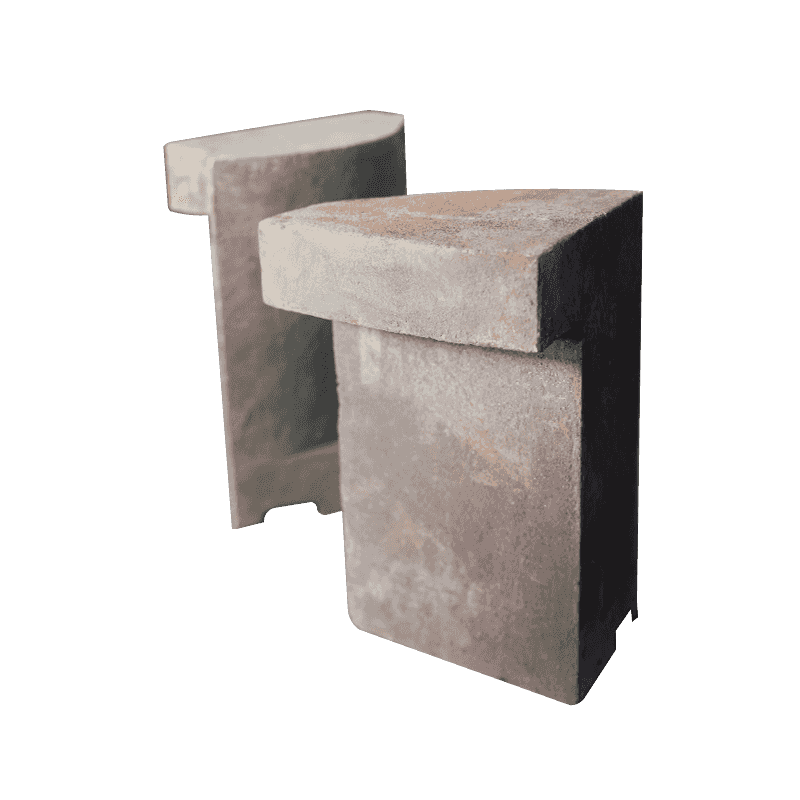

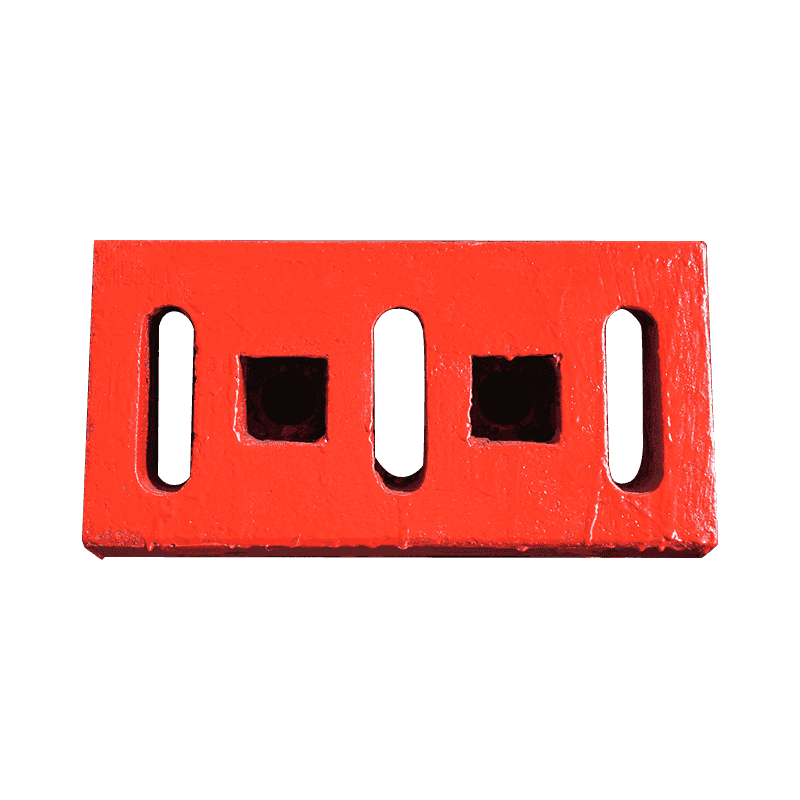

دیوار ملات فولاد منگنز بالا سنگ شکن مخروطی به طور گسترده در محیط های شکسته به شرح زیر استفاده می شود:

معادن فلزی: سختی بالا و مواد معدنی بسیار خورنده مانند سنگ آهن، سنگ مس، سنگ معدن نیکل.

معادن غیر فلزی: ماسه کوارتز، فلدسپات، فلوریت و سایر مواد غیر فلزی حاوی گوگرد

صنعت زغال سنگ: لایه زغال سنگ مرطوب اسیدی مانند گنگ زغال سنگ، زغال سنگ حاوی گوگرد

صنعت مصالح ساختمانی: مواد بازیافت بتن، آجر، ضایعات کاشی و کاشی، ضایعات ساختمانی و غیره. ضایعات جامد نمک-قلیایی

در این کاربردها، دیوار ملات نورد شده فولاد منگنز بالا سنگ شکن مخروطی نه تنها استحکام و چقرمگی بالا را حفظ می کند، بلکه به دلیل اثر هم افزایی عناصر آلیاژی، قابلیت های خود ترمیمی و سخت شدن مجدد خوبی دارد که می تواند چندین لایه سخت شونده را در ضربات مکرر تشکیل دهد و فرآیند سایش را به تاخیر بیندازد.