چگونه سر چکش با کروم بالا به یک "سلاح سخت هسته ای" برای تجهیزات سنگ شکن با کارایی بالا و صرفه جویی در انرژی تبدیل می شود؟

در معدن، متالورژی، مصالح ساختمانی و سایر صنایع، تجهیزات خرد کردن یک حلقه کلیدی در خط تولید است و عملکرد لوازم جانبی آن مستقیماً کارایی استفاده از تجهیزات و هزینه های عملیاتی را تعیین می کند. سر چکش های کروم بالا برای سنگ شکن های با راندمان بالا و صرفه جویی در انرژی در محیط های کاری با شدت بالا با مقاومت در برابر سایش و ضربه پذیری عالی خود برجسته می شوند و به یک "سلاح سخت هسته ای" در تجهیزات خرد کردن تبدیل می شوند.

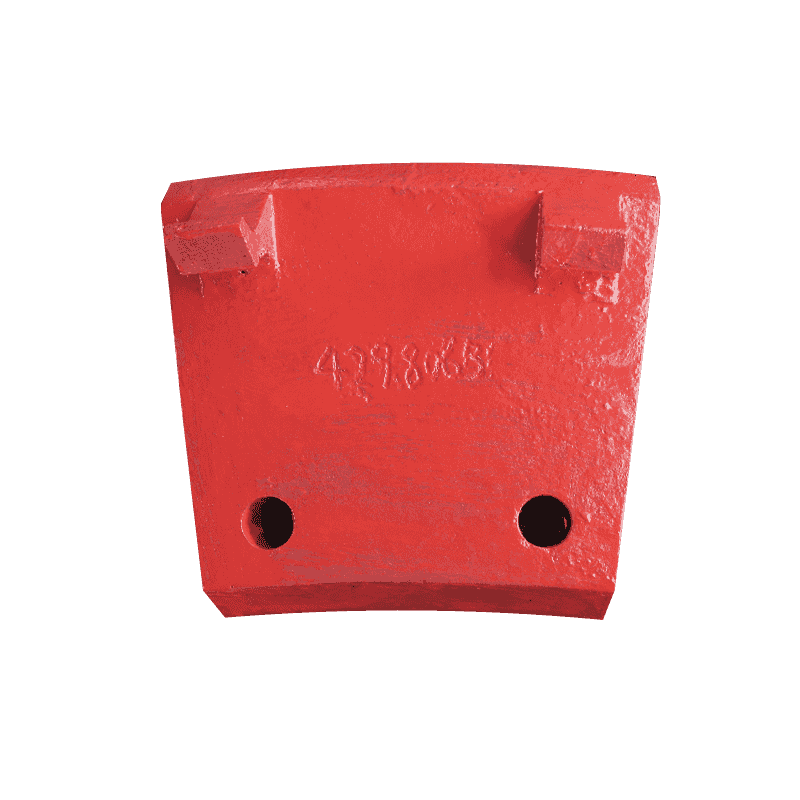

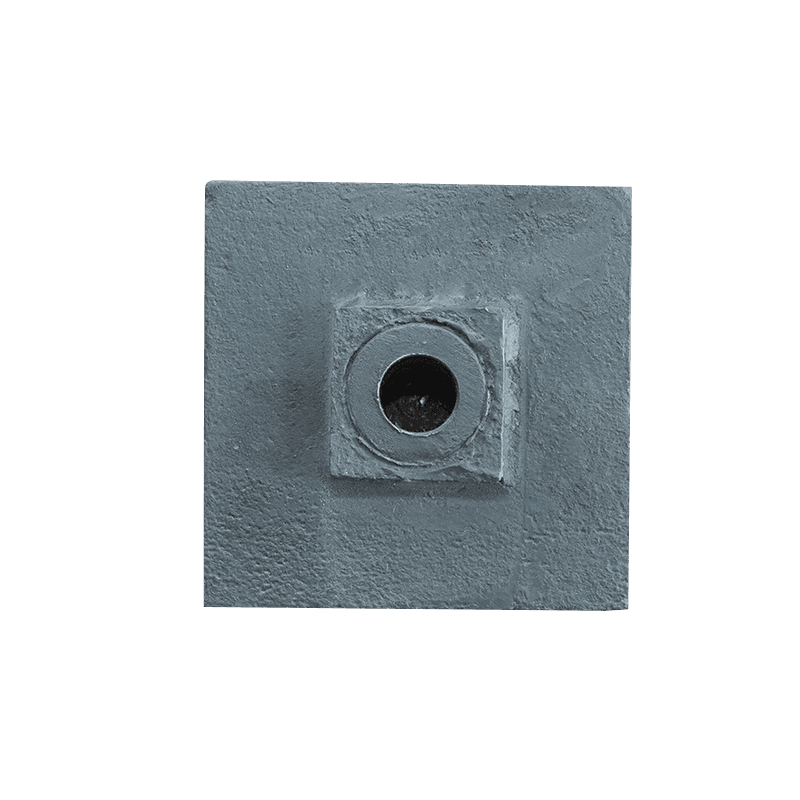

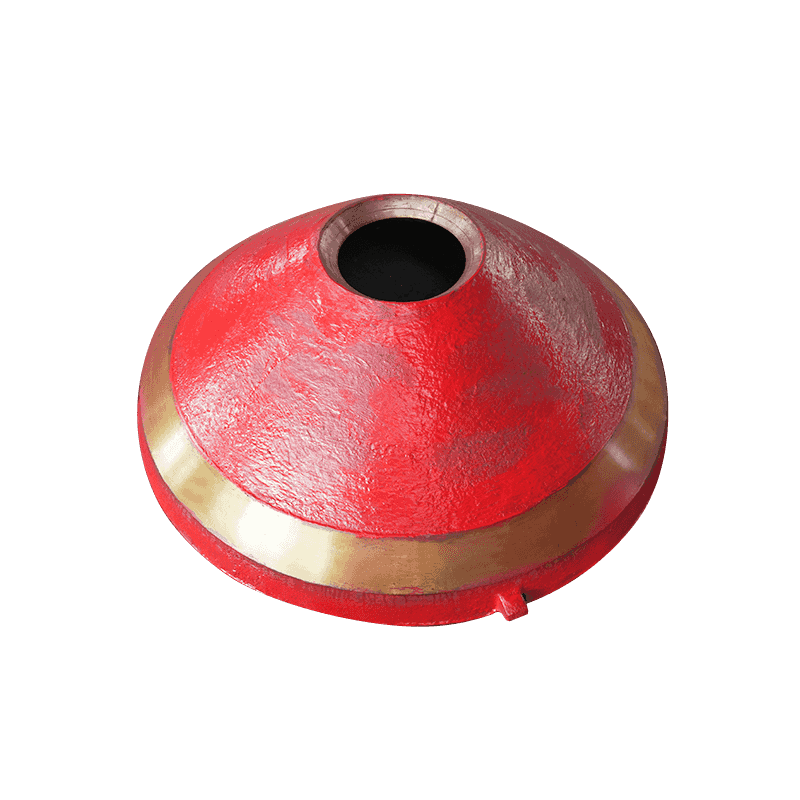

را سر چکش با کروم بالا با مواد آلیاژی با کروم بالا، با محتوای کروم بالای 23 تا 30 درصد و با مقدار مناسبی از عناصر آلیاژی مانند منگنز و سیلیکون ریختهگری میشود و ساختار ماتریکس فلزی با سختی و چقرمگی را تشکیل میدهد. این نسبت آلیاژی منحصر به فرد نه تنها عملکرد عالی سر چکش را در محیط های پر ضربه و اصطکاک بالا تضمین می کند، بلکه به طور موثر از مشکل سایش آسان و شکستگی سر چکش های سنتی جلوگیری می کند.

در طول فرآیند ریختهگری، سر چکش فرآیندهای ریختهگری خلاء و ریختهگری دقیق را برای بهبود چگالی و یکنواختی سازمان داخلی با حذف عیوب احتمالی مانند منافذ و انقباض اتخاذ میکند. با عملیات حرارتی سطح بعدی (مانند خاموش کردن و تمپر کردن)، سختی محصول نهایی می تواند به HRC58-62 برسد، با مقاومت در برابر ضربه و سایش قوی، و می تواند عمر مفید و عملکرد پایدار را حتی در هنگام خرد کردن سنگ معدن سخت تضمین کند.

بهبود عملکرد چکش با کروم بالا به چه "فناوری سخت" متکی است؟

به منظور دستیابی به تعادل بین سه شاخص عملکرد اصلی مقاومت در برابر سایش، مقاومت در برابر ترک و مقاومت در برابر ضربه، چکش کروم بالا تعدادی فناوری پیشرفته را در فرآیند تولید ترکیب میکند:

نسبت بهینه عناصر آلیاژی: پایه اصلی چکش با کروم بالا در ترکیب مواد با کیفیت بالا نهفته است. چکش از آلیاژ کروم بالا به عنوان ماده اصلی ساخته شده است، با محتوای کروم تا 23٪ تا 30٪. کروم کلید بهبود سختی و مقاومت در برابر سایش فلزات است. این می تواند مقدار زیادی کاربید سخت را در زمینه فلزی تشکیل دهد که به طور قابل توجهی مقاومت سایش سطح چکش را افزایش می دهد. در عین حال مقادیر مناسبی منگنز و سیلیکون نیز به صورت علمی اضافه می شود. منگنز عملکرد بهبود چقرمگی و استحکام فولاد را دارد و می تواند مقاومت ضربه چکش را افزایش دهد، در حالی که سیلیکون به اکسیداسیون کمک می کند و یکنواختی کلی و مقاومت در برابر دمای بالا را بهبود می بخشد.

به منظور اطمینان از عدم ایجاد ترک های شکننده در طول ریخته گری در دمای بالا و عملیات حرارتی، محتوای فسفر و گوگرد به شدت زیر 0.04٪ کنترل می شود. اگر این دو عنصر ناخالصی بیش از حد استاندارد باشند، ایجاد بین لایه های شکننده یا ترک در داخل سر چکش بسیار آسان است و در نتیجه عمر مفید آن بسیار کاهش می یابد. بنابراین، نسبت آلیاژهای با کیفیت بالا نه تنها یک "فرمول" است، بلکه یک مبنای کلیدی برای تعیین اینکه آیا سر چکش می تواند به طور پایدار کار کند یا خیر.

فرآیند ریختهگری خلاء: در قالب ماسهای سنتی یا فرآیند ریختهگری گرانشی معمولی، فلز مذاب در طول فرآیند انجماد مستعد ایجاد عیوب ریختهگری مانند منافذ، انقباض، و آخالهای سرباره است. این عیوب به احتمال زیاد در محیطهای ضربهای با بار زیاد به «نقاط تمرکز تنش» تبدیل میشوند و باعث میشوند که سر چکش زودتر ترک بخورد یا بشکند. سر چکش با کروم بالا یک فرآیند ریخته گری خلاء را اتخاذ می کند، یعنی فلز مذاب تحت یک محیط فشار منفی خلاء ریخته می شود که به طور موثری خطر واکنش اکسیداسیون فلز و گنجاندن گاز را کاهش می دهد.

را biggest advantage of this process is to improve the density and uniformity of the internal structure of the casting. By reducing oxidation inclusions and pore formation, the hammer head will not fail quickly due to "internal voids" when subjected to impact loads. At the same time, vacuum casting can also improve fluidity, so that the molten metal can better fill the complex mold cavity, ensure the molding accuracy of the details of the hammer head corners, and lay a solid foundation for subsequent heat treatment and processing. Through the high-standard vacuum casting process, the high-chromium hammer head is superior to ordinary castings in terms of structural integrity and mechanical properties, making it an ideal choice for heavy-duty working environments.

تقویت عملیات حرارتی: عملکرد هسته سر چکش با کروم بالا باید برای مقاومت در برابر سایش "سخت" و برای مقاومت در برابر ضربه "سخت" باشد. بنابراین، فناوری علمی عملیات حرارتی به یک حلقه کلیدی در بهبود عملکرد آن تبدیل شده است. پس از ریخته گری سر چکش، ابتدا باید آن را کوئنچ کرد، یعنی تا دمای بحرانی ناحیه آستنیت (معمولاً حدود 980 درجه سانتیگراد) گرم می شود و به سرعت سرد می شود تا یک ساختار مارتنزیتی با سختی بالا در سطح سر چکش ایجاد شود. سختی این لایه سخت شده می تواند به HRC58 ~ 62 برسد که مقاومت در برابر سایش آن را تا حد زیادی بهبود می بخشد، به ویژه برای عملیات خرد کردن ضربه ای مداوم و با سرعت بالا. با این حال، "سختی بالا" اغلب با "شکنندگی زیاد" همراه است، بنابراین سر چکش پس از آن تحت تعدیل قرار می گیرد. هدف از تمپر کردن، آزاد کردن تنش باقیمانده در داخل سر چکش بدون از بین بردن سختی مارتنزیت، و ارتقای تغییر شکل بخشی از آستنیت است، در نتیجه چقرمگی کلی و مقاومت در برابر ترک را بهبود می بخشد. این فرآیند تضمین می کند که سر چکش به دلیل شکنندگی بیش از حد در اثر ضربه شدید شکسته نمی شود، بنابراین به حالت ایده آل "سخت با چقرمگی" دست می یابد. برخی از محصولات رده بالا نیز ممکن است استراتژیهای عملیات حرارتی چند مرحلهای مانند تلطیف چند مرحلهای و خاموش کردن همدما را برای بهینهسازی بیشتر ریزساختار، بهبود پایداری ساختار در حین حفظ سختی و تضمین عملکرد بالای سر چکش با کروم بالا اتخاذ کنند.

را following are the core technical parameters of the hammer head:

| پارامتر عملکرد | توضیحات فنی |

|---|---|

| مواد آلیاژی | آلیاژ کروم بالا (Cr 23-30٪، منگنز 0.6-1.2٪) |

| فرآیند ریخته گری | ریخته گری در خلاء ریخته گری دقیق |

| درمان سطحی | Quenching Tempering |

| سختی سطح | HRC58-62 |

| ریزساختار | مارتنزیت آستنیت را حفظ کرد |

| قدرت ضربه | بالا، مناسب برای محیط های خرد کردن ضربه با بار بالا |

| عمر خدمات | 2 تا 3 برابر بیشتر از سر چکش های سنتی فولاد منگنز بالا |

از طریق این مجموعه از سیستم های فنی دقیق، سر چکش با کروم بالا نه تنها در مرحله اولیه عملکرد خوبی دارد، بلکه عملکرد بازده بالا را در طول استفاده طولانی مدت حفظ می کند و تضمینی محکم برای تولید پایدار است.

در کاربردهای عملی، سر چکش با کروم بالا چه ارزشی برای شرکت دارد؟

در مقایسه با چکشهای ساخته شده از مواد سنتی، چکشهای با کروم بالا مزایایی در ابعاد مختلف دارند:

1. چرخه جایگزینی را به طور قابل توجهی گسترش دهید

چکش های با کروم بالا به دلیل سختی بالا و چقرمگی بالا، می توانند ضربه های مداوم و اصطکاک شدید را تحمل کنند و عمر مقاوم در برابر سایش آنها 2 تا 3 برابر چکش های معمولی فولاد با منگنز بالا است. فرکانس تعویض تجهیزات کاهش می یابد و زمان خرابی را به میزان قابل توجهی کاهش می دهد.

2. کاهش هزینه های نگهداری

را hammer is not easy to break or peel off, the maintenance frequency is greatly reduced, the investment of maintenance workers is reduced, the cost of purchasing accessories is also reduced, and the overall operating cost is greatly optimized.

3. بهبود بهره وری تولید

را hammer has stable performance, strong impact force, and uniform crushing, which helps to improve the overall crushing efficiency and finished product particle quality, and further increase the added value of the product.

4. حمایت از تولید سبز و سازگار با محیط زیست

را high wear-resistant characteristics reduce resource consumption and metal waste generation, extend the life cycle of equipment, and are in line with the current "green mine" and "clean production" concepts.